Pentru a aborda disiparea căldurii și izolarea în cablul de alimentare cu sufix de produs cu fișă standard națională cu trei fire, pot fi implementate mai multe considerente și caracteristici de proiectare:

Materiale de izolare: Cablul de alimentare selectează cu meticulozitate materialele de izolare pe baza unei analize amănunțite a proprietăților dielectrice. Aceasta implică luarea în considerare a unor factori precum tensiunea de defectare, stabilitatea termică și rezistența la elementele de mediu. Materialele utilizate în mod obișnuit includ PVC, XLPE sau cauciucul etilen propilen (EPR), alese pentru capacitatea lor de a menține izolația eficientă și de a preveni scurgerile electrice chiar și în condiții solicitante.

Design conductor: Designul conductorului configurației cu trei nuclee depășește simpla mărire a secțiunii transversale. Inginerii pot adopta materiale conductoare sofisticate, cum ar fi cuprul de înaltă puritate sau aliajele de aluminiu, optimizând nu numai conductivitatea electrică, ci și pentru o conductivitate termică îmbunătățită. Această focalizare dublă are ca scop minimizarea pierderilor de rezistență și, în consecință, generarea de căldură în timpul transmisiei de putere.

Evaluări de temperatură: Evaluările de temperatură pentru fiecare componentă sunt supuse unor teste meticuloase în medii controlate. Aceasta implică supunerea cablului la temperaturi variabile pentru a-i evalua performanța în condiții de stres. Rezultatul este o determinare precisă a limitelor de funcționare ale cablului, oferind utilizatorilor informații clare despre temperaturile maxime pe care cablul le poate rezista fără a compromite siguranța sau funcționalitatea.

Înveliș rezistent la căldură: învelișul exterior al cablului de alimentare este o capodopera în ingineria materialelor. De obicei, utilizează polimeri avansați, cum ar fi elastomerii termoplastici (TPE) sau cauciucul siliconic, aleși nu doar pentru rezistența la căldură, ci și pentru flexibilitatea și durabilitatea lor. Acest înveliș acționează ca o barieră robustă, ferind componentele interne de temperaturile extreme și de factorii de stres externi.

Dispozitive de protecție termică: Încorporarea dispozitivelor de protecție termică implică circuite complicate și calibrare precisă. Siguranțele, de exemplu, sunt selectate pe baza timpilor de răspuns și a capacităților de transport de curent. Comutatoarele sensibile la temperatură sunt poziționate strategic pentru a detecta încălzirea localizată, declanșând un răspuns rapid pentru a izola secțiunea afectată și pentru a preveni eventualele defecțiuni în cascadă. Acest nivel de detaliu asigură un sistem de siguranță care reacționează rapid pentru a proteja atât cablul, cât și dispozitivele conectate.

Testare și certificare: Procedurile de testare se extind dincolo de protocoalele standard, cuprinzând teste de îmbătrânire accelerată, cicluri termice și simulări ale condițiilor extreme de funcționare. Certificarea de la organisme autorizate implică o revizuire exhaustivă a acestor rezultate de testare, examinând fiecare aspect al performanței cablului. Procesul de certificare acționează ca un control strict, permițând doar produselor care au demonstrat o aderență fără egal la standardele de siguranță să ajungă pe piață.

Design pentru fluxul de aer: accentul pus de proiectare pe managementul fluxului de aer este asemănător cu o minune de inginerie aerodinamică. Simulările de dinamică computațională a fluidelor (CFD) pot fi folosite pentru a optimiza distanța dintre conductori, contururile de înveliș și geometria generală a cablului. Acest lucru asigură nu numai că căldura se disipează eficient, ci și că cablul funcționează într-un profil de temperatură care să conducă la fiabilitatea pe termen lung.

Măsuri de control al calității: Controlul calității este un proces cu mai multe fațete care implică controlul statistic al procesului (SPC), testare în linie și inspecții riguroase de final de linie. Sistemele de viziune automatizate pot scana pentru defecte microscopice, iar algoritmii de învățare automată pot prezice probleme potențiale pe baza datelor istorice. Acest nivel de sofisticare în controlul calității dă încredere că fiecare cablu de alimentare care părăsește unitatea de producție nu este doar un produs, ci o dovadă a calității fără compromisuri.

Monitorizare continuă: în proiectele de ultimă generație, monitorizarea continuă implică o rețea sofisticată de senzori și microcontrolere. Acești senzori sunt plasați strategic în puncte critice pentru a capta date în timp real despre variațiile de temperatură. Algoritmii de învățare automată analizează aceste date, prezic tendințele și implementează în mod proactiv ajustările. Acest sistem dinamic, de autoreglare, asigură că cablul de alimentare nu numai că reacționează la amenințările imediate, dar își dezvoltă și performanța în timp, optimizând constant pentru siguranță și eficiență.

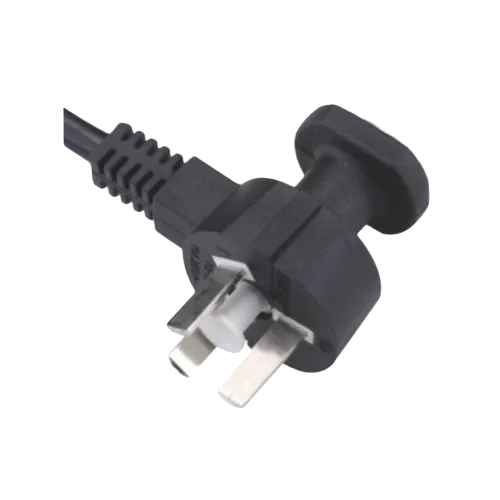

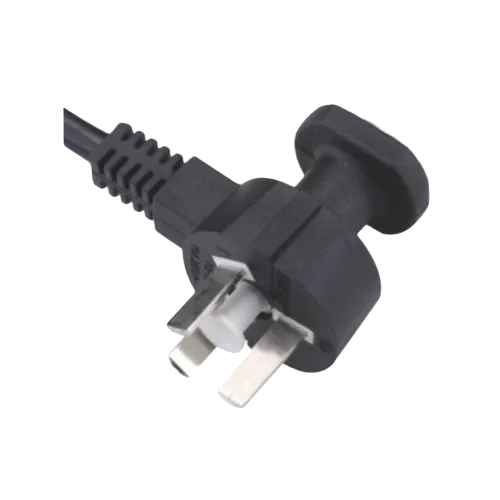

P3-10 Cablu de alimentare cu sufix de produs pentru fișă standard națională cu trei fire

P3-10 Cablu de alimentare cu sufix de produs pentru fișă standard națională cu trei fire